1、项目背景:

武汉亚普汽车塑料件有限公司是武汉塑料工业集团股份有限公司与江苏扬州亚普汽车部件有限公司各出资50%于1995年9月18日组建的有限责任公司,公司先后从德国引进了世界最先进的单层氟化、多层油箱生产吹塑设备,目前公司具备年产塑料燃料油箱总成70万套的生产能力。

2、 企业诊断主要问题

1)缺乏6S管理意识: 具体表现在:6S现场管理理念认识上还有很多误区,对6S现场管理的涵义以及实施6S现场管理的目的和作用认识不深。

2)生产车间格局规划不太合理:具体表现在:周转区、检具放置区、车行道和人行道的安置和规划不便于生产效率的提高和时间成本的降低。

3)车间物料定置混乱,员工随意性强,具体表现在:办公室工作人员负责处理的资料、办公用具、文件等随意摆放,没有明确的定置管理方案;仓库成品、半成品等摆放混乱,没有明确的区域界定及放置方法;生产现场器材、设备放置混乱,流水线上相关物料摆放无序;员工随意性强,随处吸烟、玩手机、个人用品乱放等。

3、咨询项目改善课题:《武汉亚普6S管理咨询项目》,服务周期2010年6月-2010年12月;其中驻场辅导3个月,跟踪辅导3个月;

4、 咨询服务内容:

管理变革活动启动、6S管理改善宣导活动开展

6S现状分析、诊断,提出管理改善建议

6S实施方案的拟定

目视化管理的全面策划与实施

定置管理的全面策划和实施

定点摄影,红牌作战的全面实施

二级分区逐步实现的评比,持续改善机制实现

提案改善机制的导入,提案数达到人均20件;

知识竞赛、标语征集、小礼品活动、征文活动策划与实施

工厂布局优化

流程引导目视化管理导入

SOP、SIP、设备自主点检改善

6S管理咨询方案的讲解和实施辅导

分层培训、讨论、试行、优化、检核、纠偏

跟踪辅导,协助实施

5、 应用的工具与方法:定点摄影、整改通知单、定置管理、 可视化管理、看板管理、评比检查表、改善提案、 员工作业标准SOP、检验标准SIP、小礼品活动、 知识竞赛、征文等等

6、 项目改善成果:

首先,在调研诊断阶段我们通过多方的调研、分析、诊断,以公正、客观、专业的视角,对武汉亚普公司的历史、现状有了较为充分的了解。期间向公司提交宣讲了《武汉亚普公司管理诊断报告》,同时在一边造势一边发现急待解决的问题点期间,以生产部门为主进行了6S现场改善等多项管理改善活动以及标准化的推行。

在项目第二阶段,我们根据诊断结果并结合企业实际,通过精心打造样板区,以点带线、以线带面的方式,开始对办公室以及车间的诸多不合理、不规范的区域和工作方式进行了大规模的整顿。

通过辅助定置小组和目视化小组的工作,双管齐下。调整了车间的格局,规范化的定制了各个物品的摆放位置,清扫整理了诸多闲置物品,相关配套色彩鲜明的看板标牌的涌现。在较短的时间内就使亚普的整体面貌有了巨大的改观。

在项目第三阶段,我们根据第二阶段的成果,在定置小组和目视化小组的持续改善的前提下,6S宣传督导小组和评比小组蓄势而发。开展了诸如6S培训讲座、6S优秀员工评比、6S优秀区域评比、红牌作战、6S知识竞赛、6S口号征集等卓尔有效的活动进一步的增强了全体员工对6S改善活动的感知和参与意识。致使亚普的每一位员工高喊着“今天亚普以6S为标准,明天6S以亚普为范本!“这句嘹亮的口号,充分的以主人翁的精神参与到6S整顿活动的方方面面去。并在此阶段按合同约定提交了《6S管理汇编》,均得到了公司领导及各部门部长的认可。

在项目的最后一个阶段,则通过反复的督导,严格的评比来促使员工继续保持对6S改善活动高涨的热情。并保持每天对车间的不定时巡查,发现问题就立即解决。致使员工在自觉性和执行力方面均有了大幅度的提高。通过鼓励员工提供合理化建议的方式更是使员工深入到公司的各个方面,为亚普6S管理活动出谋划策,上下一心,效果显著。

7、该咨询项目的标杆效应:

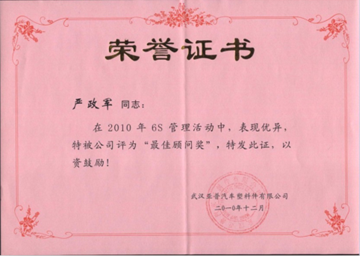

武汉亚普6S管理咨询项目我司严政军老师获得武汉亚普颁发的最佳顾问奖及奖金;

武汉亚普项目的成功也让我司严政军老师团队获得武汉塑料集团子公司5年指定咨询服务资格,

武汉塑料集团旗下五家公司亚普、神光、神龙塑胶、鸿泰长鹏、燎原全部满意全款结案,且常年顾问合作仍在继续。。。。

下一篇:没有

下一篇:没有